L'histoire :

Au début des années 2000, j’intégrai un site pharmaceutique qui pendant plus de 30 ans avait fonctionné sans aucun système de métrologie organisé. Seul existait comme action de métrologie un contrat de vérification des balances avec le fabricant Mettler Toledo. Ce prestataire s’assurait tous les 6 mois que les balances respectaient les EMT que ce fournisseur avait lui-même définies puisque personne en interne n’était en mesure de rédiger de cahier des charges. Mon embauche était la réponse du plan d’actions suite à des écarts d’audits au sujet de la métrologie. Je devais mettre en œuvre un système de métrologie conforme aux BPF.

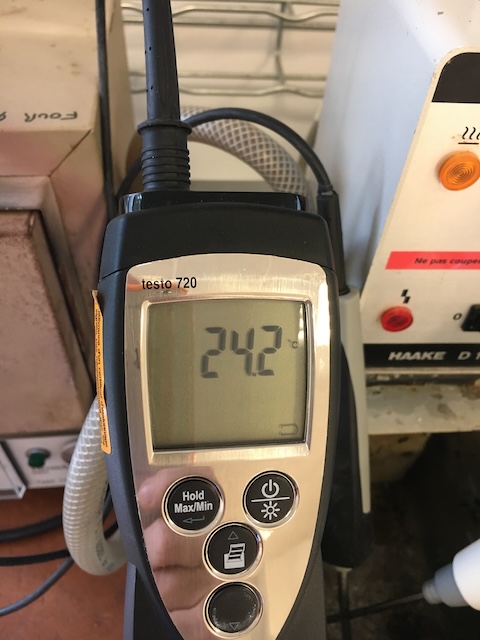

Après avoir élaboré un processus métrologie, je proposais de le valider sur une première unité de production. Après des semaines de discussion autour des paramètres métrologiques, arriva le moment où il fallait assurer la traçabilité métrologique des résultats des équipements classés comme critiques. N’ayant à l’époque aucun budget pour acheter des étalons, je faisais appel au sous-traitant en instrumentation qui était au contrat lors de mon précédent poste en usine chimique. Cette société, spécialisée et reconnue nationalement en instrumentation, possédait un four portable, une chaîne de température dotée d’un certificat d’étalonnage, bref du sérieux !

Ayant un rapport de confiance avec le chef d’agence locale de cette entreprise, j’obtins la possibilité de louer ce moyen étalon et le générateur de chaleur. Ce cout de location pouvant être absorbé dans le budget de fonctionnement de ma petite PME.

L’étalonnage des chaînes de température du premier atelier s’était très bien déroulé. Je procédais à quelques ajustages de confort sur les différents régulateurs de température, mais rien de significatif. Une fois cette unité de production sous processus métrologie officiel : EMT, points d’étalonnage, périodicités définies et surtout étiquettes de validité métrologique posées, j’eus l’autorisation de déployer cette méthodologie sur les autres unités de production.

Je décidai de poursuivre ce schéma sur la station d’eau purifiée, élément primordial de tout site de production pharmaceutique. Après de nouvelles longues discussions avec les divers responsables autour de la définition des mesures critiques et de leurs exigences métrologiques, je pus définir les EMT des instruments, notamment des chaînes de température.

Comme pour le premier atelier, je fis appel à cette société de prestation en instrumentation industrielle pour louer à nouveau le four et l’étalon de température. À la réception de ces derniers, je commençais l’étalonnage.

La première chaîne de température présentait une erreur de -2°C. « Ah, enfin une erreur significative », ai-je pu penser… sous-entendu, je vais servir à quelque chose dans cette usine où la métrologie n’était pas désirée, mais subit. Après avoir étudié la documentation technique de l’enregistreur Eurotherm, trouvé le mot de passe, je pus appliquer une correction de +2°C, c’est-à-dire pour les lecteurs instrumentistes : définir un offset de +2°C dans la configuration.

Je poursuivis sur la 2ème chaîne de température et là, surprise encore une erreur de -2°C. Deux ressentis se mêlaient en moi :

Un sentiment de satisfaction : voilà une métrologie qui rétablit la vérité, bref j’ai un métier utile (sous entendu les collègues qui trouvent mon embauche superflue ont tort).

Mais aussi, une partie de moi plus subtile était dérangée. Une intuition venait me dire «warning», ce n’est pas normal.

Certes, ces chaînes de température auraient pu présenter des erreurs importantes puisqu’elles n’avaient jamais été vérifiées, mais si l’on prend un peu de recul, que l’on connaît la classe d’exactitude des différents composants de cette chaîne de température :

- Une Pt 100 de classe A : selon EN 60751 sa classe d’exactitude = ± (0,15°+0,02°C × la T° mesurée en absolue)

- La carte d’entrée d’un enregistreur Eurotherm Chessel est donnée d’après la spécification à ± 0,2°C

Difficile de penser qu’une erreur de 2°C soit normale technologiquement.

De plus, pourquoi ces sondes auraient-elles dérivé autant ? Placées dans des doigts de gant, à température fixe, leur vie était belle, pas de raison de mal vieillir.

Enfin, le dernier élément qui me faisait douter était l’étalon. Lors de sa réception, j’avais été étonné que l’extrémité soit légèrement noircie… Mais j’avais vite oublié ce fait.

Tout ceci cumulé me fit basculer dans le doute vis-à-vis de cet étalon. Pour en être sûr, je décidais de réétalonner une chaîne de température du premier atelier que j’avais réalisé 3 mois auparavant… Elle était aussi décalée de 2°C.

Je reprogrammais donc l’enregistreur de la première chaîne de température de la station d’eau pour retirer cet offset malheureux et je renvoyais l’étalon à mon prestataire. Après enquête interne, il m’annonçait qu’un de ses collègues avait utilisé cet étalon en site pétrochimique pour des contrôles de thermocouples à plus de 400°C. Probablement qu’un choc thermique avait provoqué un décalage de cette sonde Pt 100 étalon.

Quelques années après

Je supervisais la mise en service d’un compteur mécanique pour le comptage d’huile dans une raffinerie. Le compteur revenait de réparation, c’était donc une vérification primitive d’un instrument réparé. J’avais reçu auparavant le certificat d’étalonnage usine du réparateur qui m’indiquait des erreurs inférieures à 0,5% du volume mesuré.

Cette mise en service se réalisait sur site pour tenir compte des particularités de l’installation. Les étalons étant très couteux et unique, cette opération était sous-traitée, mais sous ma supervision. Le prestataire du moyen étalon réalisait les différents points d’étalonnage en fonction du débit. Il trouva des erreurs supérieures à 0,8%. Immédiatement, il se précipita pour ajuster ce compteur. Fort de mon expérience, je l’arrêtais sur le champ et lui demanda s’il était sûr de lui… Après analyse de son moyen étalon, il s’aperçut d’une erreur de calcul interne propre à son processus d’étalonnage. Une fois rétabli, le compteur ne présentait plus d’erreur significative.

Les enseignements

Sous-traiter l’opération d’étalonnage peut sembler anodin ; or vous acceptez dans cette situation que vos résultats de mesures soient alignés, accordés sur la vérité de ce prestataire. Quelle confiance avez-vous ?

Avant de foncer et d’ajuster les instruments : réfléchis à 2 fois, assure-toi que ce n’est pas toi, ta méthode, ton étalon ou tes calculs, la cause de l’erreur. Ce comportement d’humilité est d’ailleurs un point important pour évaluer le sérieux d’un prestataire ou d’un collègue.

Les instruments d’aujourd’hui sont fiables, s’ils sont employés et manipulés correctement, ils ne devraient pas dériver. Tout ajustage au-delà des performances théoriques devrait attirer l’attention.

L’étalon n’est pas le seul moyen de s’apercevoir qu’une mesure dérive. L’expérience montre que parfois l’instrument peut être conforme durant l’étalonnage et non conforme en usage. La surveillance entre plusieurs mesures du site, des réconciliations, des bilans matière peuvent faire office d’élément de détection.

Encore une fois, écoutez vos intuitions, faites preuve de logique, il doit exister une explication.